Wybuchy w cukrowniach

KONKURS: zgadnij ile osób przeszkoliliśmy w 2017 roku i wygraj szkolenie lub pakiet piwny

KONKURS: zgadnij ile osób przeszkoliliśmy w 2017 roku i wygraj szkolenie lub pakiet piwny WOLFF PREMIUM BEER

W tym roku z dziedziny bezpieczeństwa wybuchowego przeszkoliliśmy więcej osób niż pracuje w jednej z największych polskich elektrowni (Elektrownia Rybnik). Gdybyśmy każdego uczestnika chcieli szkolić indywidualnie to w sumie zajęłoby to ok. 3620 godzin czyli 150 dni non stop. Ile osób wzięło udział w naszych szkoleniach?

Trzy osoby, które będą najbliżej prawidłowego wyniku otrzymają możliwość darmowego udziału w styczniowym czwartku z bezpieczeństwem lub pakiet piwny WOLFF PREMIUM BEER.

Więcej o szkoleniu: https://goo.gl/9hZWXa

Więcej o pakiecie: https://goo.gl/aRQzmD

Odpowiedzi można pisząc na adres b.godawa@grupa-wolff.eu. Konkurs trwa do 10 stycznia 2018. Zwycięzcy zostaną poinformowani drogą mailową lub poprzez portal LinkedIn. Powodzenia.

FIRMA Z LUDZKĄ TWARZĄ

Nie chcemy być kolejną anonimową firmą…

Nie chcemy być kolejną anonimową firmą, opartą na powierzchownych relacjach typu fast-food. W biznesie szukamy czegoś więcej – zaufania, partnerstwa i ludzkiej twarzy. To na tych fundamentach chcemy budować GRUPĘ WOLFF. Nie jest to łatwe w świecie zdominowanym przez korporacyjny, chłodny styl prowadzenia biznesu. Zapewniam jednak, że będziemy starać się podążać własną drogą. Drogą biznesu z ludzką twarzą.

Dlatego, poprzez kanał na portalu LinkedIn oddaję się do waszej dyspozycji. Każdy z Was – klientów, partnerów, pracowników, a także potencjalnych pracowników czy klientów może zadać mi pytanie. Gwarantuje, że odpowiem na każde z nich.

Ze swojej strony będą chciał pokazywać Wam firmę od kuchni, udostępniać ciekawostki z branży, ciekawe konkursy oraz własne przemyślenia, czyli wszystko to co może Was zainteresować. Dołącz do mnie i bądźmy w kontakcie.

Magicznych Świąt!

Magicznych Świąt!

Dzisiaj spotkanie wigilijne w GRUPIE WOLFF. Towarzyszą nam nie tylko pyszne potrawy, ale i doskonały humor! Kończymy rok wypełniony ciężką pracą, dzięki której mogliśmy osiągać liczne sukcesy. Nowy 2018 rok zapowiada się równie obiecująco, ale przed kolejnymi wyzwaniami należy się chwila odpoczynku:)

Z tego miejsca chcemy Wam wszystkim – klientom, partnerom, współpracownikom i przyjaciołom GRUPY podziękować za mijający rok i życzyć cudownych Świąt Bożego Narodzenia! Niech spotkania z najbliższymi dodadzą Wam skrzydeł i pozwolą realizować nawet najbardziej szalone plany! Odpocznijcie w ten świąteczny czas, przeżyjcie niezapomnianą Noc Sylwestrową i wkroczcie z rozmachem w Nowy Rok!

Na zdjęciach część krakowskiej załogi  Piekary Śl. i Poznań świętują we własnym gronie

Piekary Śl. i Poznań świętują we własnym gronie

Audyt instalacji wentylacyjnych i odciągowych dla zakładu produkującego konstrukcje stalowe

Dla zakładu specjalizującego się w produkcji konstrukcji stalowych GRUPA WOLFF wykonała audyt stanu istniejącego instalacji wentylacji.

W ramach zlecenia inżynierowie GRUPY WOLFF przeprowadzili wizję lokalną na terenie zakładu produkcyjnego. Audyt obejmował inwentaryzację istniejących urządzeń linii produkcyjnej oraz instalację wentylacji w zakresie przebiegu kanałów wentylacji. Sporządzona została dokumentacja rysunkowa zawierająca dane techniczne urządzeń wraz z przebiegiem instalacji wentylacji, a także dokumentacja opisowa.

Wykonanie szczegółowej analizy pozwoliło na ocenę stanu technicznego istniejącej instalacji wentylacji oraz przedstawienie rozwiązań usprawniających jej pracę w oparciu o istniejące przepisy prawne, przepisy BHP oraz normy dopuszczalnych stężeń na stanowisku pracy. Wykonany audyt z pewnością pozwoli właścicielom zakładu skutecznie i w możliwie najszybszy sposób poprawić stan instalacji wentylacyjnych i odciągowych w zakładzie, tym samym poprawiając warunki pracy pracowników.

Produkcja konstrukcji stalowych to proces złożony, przebiegający wieloetapowo. Pierwszym etapem jest obróbka wstępna oraz cięcie termiczne. Kolejne wiążą się z montażem, spawaniem oraz zabezpieczeniem antykorozyjnym.

Obróbka metali nieodłącznie wiąże się z emisją pyłów, a także gazów. Największe ilości zanieczyszczeń wydzielane są podczas spawania. Skład chemiczny pyłu spawalniczego jest uzależniony od rodzaju spawanych materiałów, a także metody i parametrów technologicznych spawania. Podstawowymi składnikami powstającego podczas tej czynności pyłu są żelazo, mangan, ditlenek krzemu, związki chromu, niklu, molibdenu, niobu, sodu, potasu oraz wapnia i magnezu. Wszystkie te zanieczyszczenia muszą zostać usunięte ze stanowiska pracy. Temu służy instalacja wentylacji oraz odciągów miejscowych. Sprawnie działające instalacje oczyszczające powietrze na terenie zakładu są więc niezbędne. Mają one znaczący wpływ na bezpieczeństwo oraz podnoszą komfort pracy.

Rewolucja w rozwiązaniach konstrukcyjnych zaworów oddechowych i przerywaczy płomienia

Rozwój produktów wymuszany przez wyzwania spływające z rynku jest zarazem zmorą i bodźcem do rozwoju dla każdego z producentów armatury zabezpieczającej zbiorniki do przechowywania i instalacje do produkcji substancji tworzących gazowe/oparowe atmosfery wybuchowe. Istnieje kilka sposobów, dzięki którym sprawdzonym i stosowanym z powodzeniem od lat produktom można dodać blasku oraz osiągnąć wyższe parametry robocze pozwalające na ich zastosowanie w nowych obszarach przemysłu chemicznego i petrochemicznego.

Najprostszą drogą – bardzo często obieraną, a także konieczną i skuteczną z punktu widzenia żywotności produktu – jest zwiększanie serii istniejącego wyrobu o nowe średnice pozwalające uzyskać większe wydatki przepływu, co umożliwia zredukowanie liczby wymaganych urządzeń. W przypadku zaworów oddechowych granicą tego trendu jest masa urządzeń o coraz większych średnicach. W praktyce nie spotyka się zaworów większych niż DN 300. Z kolei odwrotny kierunek rozwoju – tworzenie urządzeń o średnicach mniejszych niż DN 50 – jest ograniczony przez zbyt małą przestrzeń wewnętrzną uniemożliwiającą upakowanie gniazda i talerza zaworu wraz z obciążeniem.

Kolejnym sposobem na zwiększenie atrakcyjności istniejącego produktu jest poszerzanie zakresu dostępnych certyfikacji dla parametrów roboczych takich jak ciśnienie lub temperatura robocza. Konstruując nowe zabezpieczenia, dla których należy uzyskać odpowiednią certyfikację CE ATEX według norm związanych z danym urządzeniem, uzyskujemy coraz szersze portfolio tego samego produktu, ale dostosowanego do nowych, wyższych parametrów roboczych. Przykładem mogą być końcowe przerywacze płomienia, dla których producent uzyskał Certyfikat Badania Typu dopuszczający do stosowania przy temperaturze 200 lub 300°C, ciśnieniu roboczym 1,6 lub 2 bar abs itd.

Należy również pamiętać o możliwości rozbudowy produktów poprzez zastosowanie nowych materiałów lub powłok pozwalających na uzyskanie wyższej odporności korozyjnej. Przykładem są tu standardowe wykonania materiałowe urządzeń ze specjalnymi powłokami polimerowymi ECTFE umożliwiającymi pracę w atmosferach silnie korozyjnych (przykładowo gorące opary kwasów). Kolejnym sposobem jest wdrażanie nowych wykonań korpusów urządzeń z materiałów posiadających lepsze parametry pracy (przykładowo specjalne stale nierdzewne z wysoką odpornością korozyjną). Idąc w przeciwną stronę, dla aplikacji o bardzo niskich wymaganiach jakościowych można zastosować urządzenia ze stopów lekkich lub żeliwa, dzięki czemu uzyskuje się korzystniejszy poziom cenowy

Istotnym elementem zaworów oddechowych i przerywaczy płomienia, który również należy rozwijać, są jednostki filtra płomienia chroniące urządzenia i instalacje przed przedostaniem się płomienia. W przeszłości stosowano jednostki filtra płomienia w formie kaset, wypełnione kulkami stalowymi, bazaltowymi, sprasowanym drutem (fot. 2), a nawet piaskiem. Były to tzw. przerywacze o niemierzalnej szczelinie MESG, charakteryzujące się łatwością oczyszczania z nawet bardzo uporczywych zanieczyszczeń (np. przez wypalanie kasety z kulkami aż do usunięcia zanieczyszczenia lub po prostu wymianę wkładu [piasku]) oraz – co najważniejsze – olbrzymimi oporami przepływu. W praktyce uniemożliwiają one ich zastosowanie jako zabezpieczenia przed nad/podciśnieniem oraz przedostaniem się płomienia w zbiornikach klasyfikowanych jako bezciśnieniowe (max. dopuszczalne podciśnienie nie może przekroczyć wartości minus 2,5 mbar).

Obecnie powszechnie stosowanym rozwiązaniem – praktycznie na całym rynku ogólnoświatowym – jest jednostka lub dysk filtra płomienia o tzw. mierzalnej szczelinie, które wykonuje się w technologii krążków lub walców zwiniętych z dwóch taśm metalowych o określonej szerokości – jedna jest gładka, a druga wyprofilowana trójkątnie. Obie taśmy po zwinięciu dają prześwity o określonej wysokości, tworzące gotowy element zabezpieczający (fot. 1). Tak powstały dysk lub walec jednostki filtra płomienia charakteryzuje się następującymi parametrami:

- wysokością trójkątnego wyprofilowania, w konsekwencji zapewniającą maksymalny dopuszczalny bezpieczny prześwit (MDBP lub z angielskiego MESG);

- długością elementu wynikającą z szerokości taśm użytych przy zwijaniu jednostki filtra płomienia lub dysku filtra płomienia, w konsekwencji wpływającą na skuteczność gaszenia płomienia (odbierania energii z płonącej mieszaniny gazów lub par z powietrzem) oraz – co najistotniejsze – skutkującą wywołaniem oporów przepływu;

- wykonaniem materiałowym, czyli odpornością na wpływy korozyjne.

Wykonane w ten sposób jednostka lub dysk filtra płomienia są podatne na zatykanie pojedynczych prześwitów przez zanieczyszczenia, zwłaszcza przy aplikacjach emitujących nawet niewielkie ilości substancji ciekłych (mgły olejowe, kropelki produktu oraz wilgoć w formie kropel lub pary). Ponadto zmienne warunki pogodowe występujące na przełomach jesieni, zimy i wiosny stanowią bardzo poważne wyzwanie dla eksploatacji urządzeń chroniących przed przedostaniem się płomienia. I tu można spotkać różnorodne sposoby radzenia sobie z nimi przez użytkowników:

- regularne przeglądy i kontrole stopnia zanieczyszczenia prześwitów dysku lub jednostki filtra płomienia – najbardziej skuteczne, ale czasochłonne i wymagają wykwalifikowanego personelu oraz przestoju lub wstrzymania pracy instalacji;

- ogrzewanie procesowe urządzeń taśmą grzejną – stosunkowo trudne do realizacji, gdyż ogrzewanie wymaga szytego na miarę rozwiązania dostosowanego do konkretnego typu (kształtu) armatury oraz izolacji – ta wpływa na ograniczenie wydajności (wzrost oporów przepływu) urządzenia i tym samym zachodzi konieczność zastosowania większej średnicy o zmniejszonych oporach przepływu, zapewnienia możliwości łatwego demontażu i ponownego montażu systemu ogrzewania i izolacji podczas przeglądów, co w praktyce nie jest możliwe do realizacji – system ogrzewania i izolacji będzie wymagał wymiany raz na rok;

- ogrzewanie zintegrowane z urządzeniem (tzw. płaszcz grzewczy) – w teorii bardzo praktyczny sposób izolowania urządzeń od wpływu zmiennych warunków pogodowych; w praktyce – dla urządzeń podlegających certyfikacji CE ATEX: ze względu na konieczność utrzymania max. temperatury medium grzewczego o 15% powyżej max. temperatury pracy wynikającej z Certyfikatu Badania Typu urządzenia (przykładowo przy max. temp. roboczej 60°C max. temperatura czynnika grzewczego nie może przekroczyć 70°C) odpada możliwość stosowania pary technologicznej; z drugiej strony doprowadzenie medium grzewczego (kondensatu lub glikolu) do urządzeń zlokalizowanych na dachu zbiornika staje się problemem nie do przeskoczenia;

- demontaż jednostki filtra płomienia na czas niesprzyjających warunków pogodowych – niedozwolone w każdym przypadku, ale w praktyce dość często spotykane jako środek zaradczy;

- zawór oddechowy ze zintegrowanymi jednostkami (dyskami) filtra płomienia zlokalizowanymi na wlocie/wylocie (fot. 5) versus rurowy dwukierunkowy przerywacz płomienia deflagracji z dokręconym nadciśnieniowo podciśnieniowym zaworem oddechowym (fot. 3) – jest to walka dwóch szkół istniejących na rynku.

W pierwszym przypadku mamy łatwy dostęp do jednostek filtra płomienia ze względu na ich zewnętrzną lokalizację, dodatkowo na czas przeglądu przestrzeń gazowa zbiornika jest stale fizycznie odcięta talerzami zaworu.

W drugim przypadku zachodzi konieczność demontażu zaworu oddechowego (przykładowo przy średnicy DN 300 wymaga to dźwigu), demontażu przerywacza płomienia (również wymagany dźwig, gdyż jednostka przerywacza płomienia ma średnicę 2 x DN 300) nad niczym niechronionym króćcem DN 300 na zbiorniku wypełnionym produktem łatwopalnym oraz pozostawienia otwartego zbiornika z produktem bez ochrony na czas konserwacji przerywacza i zaworu w warsztacie.

Zwolennicy takiego rozwiązania szafują argumentem, iż przerywacz nie ma kontaktu z atmosferą i jest „podgrzewany” przez opary medium, a tym samym całkowicie odporny na blokowanie przez kondensację i zatykanie prześwitów, ale pewnie ani razu w życiu nie sprawdzili tej teorii oraz nie stanęli przed koniecznością serwisowania swoich układów. Ponadto rozwiązanie zawór oddechowy + rurowy przerywacz w znakomitej większości przypadków (producentów armatury) jest niedopuszczalne przez brak wymaganej prawem certyfikacji kompletu jako całości – certyfikat badania typu dotyczy aplikacji dla rurowego przerywacza płomienia deflagracji i to jest jego limit stosowania, zaś deklaracja producenta, że oba urządzenia stanowią komplet, jest poświadczeniem nieprawdy.

Kolejnym aspektem problematyki użytkowania jednostki filtra płomienia wykonanej ze zwijanych taśm jest praktycznie całkowity brak możliwości usunięcia stałych zanieczyszczeń i osadów blokujących prześwity. W przypadku jednostki złożonej z dysków o niewielkiej grubości można stosować z dość dobrym efektem mycie ciśnieniowe parą lub wodą oraz uprzednie moczenie w odpowiednich rozpuszczalnikach. Jednak gdy mamy do czynienia z dyskami o średnicy DN 400 lub większymi, stajemy przed problemem wiotkości – podczas demontażu lub montażu niezwykle łatwo zniszczyć taki krążek. Kiedy mamy kilka dysków połączonych obudową w jednostkę filtra płomienia o dużej średnicy, w której z racji pochylenia prześwitów lewo/prawo nie możemy stwierdzić, jaki jest stopień zanieczyszczenia poszczególnych dysków, to weryfikacja konieczności oczyszczenia i przeprowadzenie demontażu bez uszkodzenia stanowią nie lada wyzwanie. Taśmy płaska i karbowana są tylko ciasno zwinięte – niczym niepołączone – i niezwykle łatwo dają się wygiąć, co prowadzi do ich trwałego uszkodzenia. Mit o rozwijaniu taśm, czyszczeniu ich i ponownym zwijaniu w krążek jest równie stary jak samo rozwiązanie.

Z jednej strony prostota wykonania oraz możliwość tworzenia całej palety różnych średnic, grup wybuchowości, konfiguracji wielodyskowej dla różnych ciśnień i temperatur pracy, a z drugiej wrażliwość na wychwytywanie skroplin i kondensację przy przechłodzeniu oraz problem weryfikacji stopnia zanieczyszczenia złożonych jednostek tworzą cały szereg problemów, z jakimi muszą na co dzień mierzyć się użytkownicy.

Największym wyzwaniem, przed jakim stoją producenci armatury zbiornikowej, jest wynalezienie i wdrożenie do produkcji zupełnie nowych rozwiązań gwarantujących optymalny stosunek jakości technicznej, ceny oraz prostoty eksploatacyjnej pozwalającej na bezproblemowe użytkowanie przerywaczy płomienia. Bardzo dobrym przykładem takiej innowacyjności jest włoska firma FNC S.p.A., która postanowiła zrewolucjonizować dotychczas panujący na rynku sposób budowy jednostki filtra płomienia stosowanej jako zabezpieczenie przed przedostaniem się płomienia w przerywaczach i zaworach oddechowych zintegrowanych z jednostką filtra płomienia.

Zasadniczo pomysł na pierścieniową jednostkę filtra płomienia nie jest nowy. Z powodzeniem był używany w armaturze chroniącej duże silniki okrętowe przed rozprzestrzenieniem się płomienia powstałego z zapłonu paliwa w układzie wydechowym silnika lub w aplikacjach charakteryzujących się najgorszymi warunkami eksploatacyjnymi – jako zabezpieczenie filtrów odpylających przy mediach pyłowych (ekstremalnie duże zanieczyszczenie produktem tworzącym atmosferę wybuchową podczas normalnej pracy). Nowością jest implementacja jednostek tego typu do aplikacji typowo gazowo/oparowych.

Wspomniane powyżej aplikacje potwierdzają, iż zastosowane przy gazach i parach cieczy jednostki filtra płomienia zbudowanej z koncentrycznie ułożonych jeden na drugim pierścieni zapewnia szereg zalet w odniesieniu do „zwijanych” dysków filtra płomienia:

- redukcję oporów przepływu lub spadków ciśnienia dla wszystkich grup wybuchowości – każda z pary pierścieni tworzy jeden ciągły prześwit o wymiarach odpowiadających średnicy pierścieni, zaś powierzchnia odbierająca ciepło odpowiada różnicy średnicy zewnętrznej i wewnętrznej pierścieni, zapewniając, wraz z odległością jednego pierścienia od drugiego, wymagany dla konkretnych grup wybuchowości MDBP;

- możliwość dokładnego usunięcia zanieczyszczeń bez uszkadzania prześwitów jednostki pierścieniowej; po demontażu w zaciszu warsztatu mamy możliwość dotarcia do każdego z pierścieni tworzących naszą jednostkę filtra płomienia typu TORNADO;

- dużo łatwiejszą kontrolę stopnia zanieczyszczenia jednostki – bez konieczności demontażu w miejscu zabudowy za pomocą źródła światła dostosowanego do występującej strefy zagrożonej wybuchem, skierowanego wzdłuż prześwitu, bardzo łatwo ocenić, czy zalegają tam zanieczyszczenia; oszczędzamy przy tym czas i pieniądze związane z przeglądem urządzeń;

- lepszą odporność na ciężkie warunki pracy – potwierdzoną przez wieloletnią pracę w warunkach wysokiego zanieczyszczenia różnorodnymi substancjami (pyły, spaliny);

- eliminację możliwości pomyłki przy składaniu wielodyskowej jednostki filtra płomienia zgodnie z wytycznymi producenta – przy kilku dyskach o różnym pochyleniu prześwitów (prawo- lub lewostronny, prosty) należy zachować kolejność składania dysków po zakończonej konserwacji – przez nieuwagę łatwo tutaj o pomyłkę skutkującą ryzykiem niezadziałania urządzenia po złożeniu w niewłaściwy sposób;

- prostotę montażu/demontażu, niższe koszty wytwarzania, niższą masę – stanowiące kolejne zalety pierścieniowych jednostek typu TORNADO.

Dodatkowo możliwość bezproblemowej adaptacji jednostek typu TORNADO do istniejącego typoszeregu korpusów armatury ułatwiła produkcję pierwszych egzemplarzy w roku 2013. Z powodzeniem przeszły one próby i uzyskały Certyfikaty Badania Typu CE ATEX jednostek notyfikowanych według PN-EN 16852, potwierdzające możliwość stosowania ich w aplikacjach takich jak zbiorniki i instalacje technologiczne, w których mamy do czynienia z koniecznością ochrony przed zjawiskami spalania: deflagracją atmosferyczną lub długotrwałym spalaniem.

Obecnie trwają prace nad uzyskaniem Certyfikatu Badania Typu CE ATEX dla rurowych przerywaczy płomienia deflagracji lub detonacji opartych na jednostkach filtra płomienia typu TORNADO oraz nad wdrożeniem tego nowatorskiego rozwiązania do sprzedaży.

Kolejną innowacją, nad którą aktualnie pracuje partner GRUPY WOLFF – firma FNC – są modułowe zawory oddechowe. Koncepcja modułowej konstrukcji zaworów otwiera cały szereg nowych opcji w porównaniu z tradycyjnym układem oddechowym złożonym z jednego lub kilku zaworów realizujących wdech oraz wydech lub tylko wdech.

Podstawą modułowego zaworu jest korpus na bazie sześciokątnej bryły z czterema króćcami, który umożliwia poprzez zunifikowane kołnierze połączenia z:

- jednym króćcem do zabudowy zaworu modułowego na instalacji/zbiorniku;

- jednym zaworem nadciśnieniowym (wydech bezpośrednio do atmosfery lub poprzez zintegrowaną jednostkę filtra płomienia typu TORNADO);

- maksymalnie dwoma zaworami podciśnieniowymi umożliwiającymi wdech z atmosfery (z identycznymi opcjami jak przy nadciśnieniu);

- kolejnym korpusem modułowym dającym możliwość zabudowy następnego zaworu nadciśnieniowego oraz łącznie 3 modułów odpowiedzialnych za wdech przy podciśnieniu.

Mamy zatem do czynienia z redukcją liczby zaworów niezbędnych do stworzenia układu oddechowego, jego masy, liczby komponentów i w konsekwencji ceny urządzenia. Modułowy system pozwala na tworzenie różnorakiej konfiguracji zaworów:

- tylko dla nadciśnienia,

- tylko dla podciśnienia,

- dla nad- lub podciśnienia,

- dla nad- lub podciśnienia z przyłączem procesowym,

- dla nad- i podciśnienia oraz połączenia ze zintegrowaną jednostką filtra płomienia TORNADO.

W efekcie mamy ekonomiczne pod względem cenowym, eksploatacyjnym i spełniające wymagane wydajności rozwiązanie. Jest ono dokładnie dopasowane do aplikacji wymuszającej przykładowo zastosowanie wielu zaworów tylko dla wdechu podciśnieniowego i jednego zaworu pokrywającego swoją wydajnością wydech przy nadciśnieniu (typowa aplikacja dla układu oddechowego chroniącego zbiorniki o dużej pojemności (> 1000 m3) przed nad- i podciśnieniem oraz przepływami wywołanymi wpływem warunków atmosferycznych: parowania i skraplania magazynowanego produktu).

Obecnie trwają prace nad poszczególnymi seriami średnic i niezbędną gamą dopasowanych akcesoriów, a spodziewane ich zakończenie to końcówka 2018 roku.

Poznaj zalety i ograniczenia zabezpieczeń przeciwwybuchowych – praktyczny poradnik

Konieczność należytej ochrony instalacji zagrożonych wybuchem wynika bezpośrednio z dyrektywy ATEX 137 oraz odpowiednich rozporządzeń wprowadzających je na terenie Polski. W praktyce działania w tym zakresie realizowane są na podstawie wyznaczonych norm PN-EN i EN oraz wytycznych (dopuszczenia / ograniczenia) wskazanych w certyfikatach ATEX dla indywidualnych rozwiązań. Wytyczne te mogą być różne dla danej grupy produktów w zależności od producenta. Na rynku dostępnych jest kilka rozwiązań spełniających wymogi wspomnianych dyrektyw i norm, jednak nie zawsze mogą być one stosowane zamiennie, a niektóre z nich są dedykowane tylko dla konkretnych zastosowań i rozwiązań.

Bezpieczeństwo wybuchowe to od dwóch dekad kluczowy obszar działalności GRUPY WOLFF. Przez ten czas inżynierowie przeanalizowali, a następnie zabezpieczyli setki urządzeń i instalacji przemysłowych, co w wielu przypadkach pozwoliło uniknąć poważnych w skutkach zdarzeń.

Zalety i ograniczenia metod ochrony przed wybuchem w zakładach przemysłowych przedstawia Zbigniew Wolff, ekspert ds. bezpieczeństwa wybuchowego w GRUPIE WOLFF.

TŁUMIENIE WYBUCHU

System tłumienia wybuchu jest najbardziej elastycznym rozwiązaniem chroniącym przed skutkami wybuchu. Jego niewątpliwą zaletą jest możliwość stosowania go w większości aplikacji (w tym także w przypadku substancji szkodliwych i toksycznych, produktów spożywczych, w halach zamkniętych czy na otwartej przestrzeni). Typowy system tłumienia wybuchu składa się z detektorów (czujniki ciśnieniowe i/lub optyczne), butli HRD z czynnikiem tłumiącym oraz centrali sterującej systemem.

Jego działanie polega na wykryciu zarzewia wybuchu w jego bardzo wczesnej fazie. Zaraz po tym system aktywuje butle HRD (ang. High Rate Discharge Bottles) wprowadzające do wnętrza chronionego aparatu specjalny proszek tłumiący. Dzięki temu wybuch zostanie stłumiony, zanim jego ciśnienie osiągnie niebezpieczny poziom.

Czas od momentu wykrycia zarzewia wybuchu do chwili, gdy zostanie on stłumiony, liczony jest w setnych i dziesiętnych częściach sekundy.

| Tłumienie wybuchu | |

|---|---|

| Zalety | Ograniczenia |

| Możliwość zastosowania systemu tłumienia wybuchu może być ograniczona przez wartość takich parametrów jak:

|

ODCIĄŻANIE WYBUCHU

Decydując się na układ odciążenia wybuchu, niezbędne jest wyznaczenie strefy zagrożenia, do której kierowana będzie fala wybuchu. Jest to konieczne, ponieważ zasadniczo zabrania się wyprowadzania skutków wybuchu w pomieszczeniach, w stronę budynków, innych aparatów i instalacji, traktów pieszych i drogowych, parkingów, miejsc składowania produktów oraz w stronę, gdzie mogą wystąpić inne atmosfery wybuchowe. Strefa ta, której zasięg należy obliczyć, może mieć do kilkudziesięciu metrów. Działania powinny zostać wykonane w ramach oceny ryzyka wybuchu.

Zgodnie z dyrektywą ATEX układy odciążania wybuchu nie mogą być stosowane w przypadkach, gdy produkt lub produkty jego spalania mają charakter toksyczny lub szkodliwy dla zdrowia (do produktów tego typu można zaliczyć np. mączkę kostną, suszone osady ściekowe, różne substancje chemiczne itp.).

Odciążanie wybuchu realizowane jest zazwyczaj poprzez zastosowanie paneli dekompresyjnych (membran), klap samozamykających lub układów bezpłomieniowego odpowietrzania wybuchu.

Panele dekompresyjne

Redukcję ciśnienia wybuchu w aparacie możemy osiągnąć poprzez tzw. panele dekompresyjne (nazywane także klapami rozrywnymi, membranami). Odciążanie wybuchu polega na wyprowadzeniu skutków wybuchu (płomienia, ciśnienia, spalonego i niespalonego produktu oraz gazów spalinowych) przez otwór dekompresyjny o ściśle określonej powierzchni, który de facto stanowi najsłabszy element konstrukcyjny chronionego aparatu, poza chronione urządzenie.

Panele dekompresyjne posiadają wiele ograniczeń, uwzględnionych w tabeli na następnej stronie. Rozwiązaniem opisanych w niej problemów może być zastosowanie kanału dekompresyjnego, który wyprowadzi skutki wybuchu poza ścianę hali/budynku. Należy jednak pamiętać, iż kanał dekompresyjny wpływa na wzrost zredukowanego ciśnienia wybuchu, które można wyliczyć na podstawie normy PN-EN 14491.

Panele odciążające wybuch stanowią ekonomiczną alternatywę dla innych zabezpieczeń przeciwwybuchowych. Niestety niepoprawnie zastosowane panele są poważnym zagrożeniem dla instalacji procesowej oraz obsługującego ją personelu. Przy ich doborze należy zachować szczególną ostrożność.

| Panele dekompresyjne | |

|---|---|

| Zalety | Ograniczenia |

|

|

Bezpłomieniowe odciążanie wybuchu

Opcjonalnie do paneli dekompresyjnych można zastosować tzw. bezpłomieniowe odciążanie wybuchu, które łączy panel dekompresyjny z wydajnym, perforowanym wymiennikiem ciepła.

W tym przypadku kula ognia zostaje zatrzymana na elementach wymiennika ciepła, co radykalnie zwiększa bezpieczeństwo użytkowania tego typu zabezpieczenia w stosunku do klasycznego panelu dekompresyjnego.

Stosując bezpłomieniowe odciążanie wybuchu, należy zapewnić, że zostało ono odpowiednio dobrane i zabudowane zgodnie z dokumentacją producenta oraz że zostały wyznaczone strefy niebezpieczne, a kubatura pomieszczenia, w którym znajduje się zabezpieczane urządzenie, jest wystarczająca itp.

| Bezpłomieniowe odciążanie wybuchu | |

|---|---|

| Zalety | Ograniczenia |

|

|

Zawory odciążające wybuch EVN

Bezpłomieniowe odciążanie wybuchu umożliwia również odciążający zawór samozamykający typu EVN. Stanowi on optymalną ochronę personelu i wyposażenia w zakładach przemysłowych. Nowe rozwiązanie niesie użytkownikom szereg korzyści. Przede wszystkim stanowi ono niezawodną ochronę zabezpieczanych urządzeń i obiektów przemysłowych, głównie przed wybuchem pyłów. Zawory zostały przetestowane dla takich grup pyłów jak skrobia, tworzywa sztuczne, żywice, tonery, cukier, drewno, MDF, celuloza (pyły włókniste) czy węgiel i torf, zatem są one dedykowane dla wielu branż przemysłowych.

Jest to rozwiązanie z zasady działania podobne do bezpłomieniowego odciążania wybuchu VIGILEX VQ, różni się jedynie konstrukcją. Budowa zaworów EVN umożliwia bezpłomieniowe odpowietrzenie wybuchu w aparacie, z tą zaletą, że po wybuchu zawór zamyka się ponownie i w większości przypadków nadaje się do ponownego użycia. Zgodnie z definicją zawartą w dyrektywie ATEX zawrory są produkowane jako tzw. systemy ochronne. W zależności od rodzaju medium, przed którego wybuchem chroni zawór, dostępnych jest kilka typów urządzenia.

| Zawór odciążający wybuch EVN | |

|---|---|

| Zalety | Ograniczenia |

|

|

Samozamykające klapy odciążające wybuch

Wspomniane rozwiązanie służy zabezpieczeniu silosów, filtrów, elektrofiltrów czy suszarni przed zniszczeniem w wyniku wybuchu. W momencie, w którym do niego dojdzie, następuje uwolnienie klapy z zatrzasków i otwarcie jej pokrywy.

Siły odrzutu klapy są w 80% absorbowane przez powstającą poduszkę powietrzną pomiędzy klapą i stalową płytą odbijającą. Resztkowe siły odrzutu klapy zapewniają jej odbicie, co pozwala na jej ponowne automatyczne zamknięcie po odciążeniu wybuchu i odcięcie dopływu powietrza. Wyróżnia się klapy przeciwwybuchowe okrągłe typu TT‑Uni‑K oraz prostokątne – typu RLE‑S.

| Samozamykające klapy odciążające wybuch | |

|---|---|

| Zalety | Ograniczenia |

|

|

ODSPRZĘGANIE WYBUCHU

Ze względu na wysokie prawdopodobieństwo propagacji wybuchu między poszczególnymi aparatami instalacji procesowej zagrożonej wybuchem dyrektywy ATEX 137 i 114 (dawniej 95, 100A), jak również polskie rozporządzenia i normy nakładają na właścicieli instalacji obowiązek stosowania certyfikowanych systemów odsprzęgania wybuchu (zwanych również układami izolacji wybuchu lub barierami ogniowymi).

System odsprzęgania wybuchu jest niezbędnym elementem każdego z wcześniej wymienionych systemów zabezpieczających. Jego zadaniem jest odcięcie danego urządzenia od pozostałej części instalacji, co ma uniemożliwić rozprzestrzenienie się fali wybuchu. W tym celu wszystkie elementy (rurociągi, kanały, wysypy itp.) łączące chronione urządzenie z pozostałą częścią instalacji w chwili wybuchu muszą zostać „odcięte”.

Na rynku dostępnych jest kilka rozwiązań spełniających wymogi dyrektywy ATEX 114 (dawniej 95, 100A). Nie zawsze jednak mogą być one stosowane zamiennie, a niektóre z nich są dedykowane tylko dla konkretnych zastosowań i rozwiązań.

System odsprzęgania wybuchu typu HRD

Odsprzęganie wybuchu typu HRD to najmniej inwazyjny, a zarazem najłatwiejszy do zastosowania system przeciwwybuchowy, zarówno w przypadku nowo budowanych, jak i istniejących instalacji.

Do podstawowych elementów systemu należą:

- butle HRD z proszkiem tłumiącym wybuch,

- dynamiczne czujniki ciśnienia lub/i czujniki płomienia,

- centrala sterująca.

Rozwiązanie oparte na butlach HRD może być stosowane zarówno w przypadku większości instalacji przemysłowych, gdzie mamy do czynienia z pyłami, gazami czy mieszaninami hybrydowymi oraz zamkniętym układem transportu (rurociągi; kanały; transport grawitacyjny, łańcuchowy, zgrzebłowy, pneumatyczny; zamknięte taśmociągi itp.), jak i we wszystkich rodzajach instalacji odpylających i centralnego odkurzania.

Ograniczenia oraz wymagania dla zabudowy systemów HRD poszczególnych producentów wpisane są w certyfikaty ATEX. Aby uniknąć „niespodzianek”, przed wyborem systemu należy szczegółowo przyjrzeć się zapisanym w nich ograniczeniom oraz skonfrontować je z założeniami projektowymi lub warunkami panującymi w ramach pracującej instalacji. Jest to szczególnie ważne, ponieważ dopuszczenia i ograniczenia w stosowaniu systemów poszczególnych producentów różnią się zasadniczo.

| System odsprzęgania wybuchu typu HRD | |

|---|---|

| Zalety | Ograniczenia |

|

|

Zawory odcinające VENTEX ESI

Zawory typu VENTEX to dostępny w wielu rozmiarach i wersjach pasywny system odsprzęgania wybuchu. Montowany jest on na kanałach instalacji odpylających, centralnego odkurzania, transportu nad- i podciśnieniowego, suszenia czy też granulacji.

W większości przypadków są to konstrukcje odporne na maksymalne ciśnienie wybuchu. Zawór zamyka się pod wpływem przemieszczającej się w rurociągu fali ciśnienia wybuchu. Specjalna konstrukcja zaworu w formie „gruszki” sprawia, że zawór tylko w niewielkim stopniu wpływa na przepływającą przez jego wnętrze mieszaninę. Niemniej gdy w strumieniu znajdują się pyły, należy mieć na uwadze, iż ich zawartość nie może przekroczyć wartości granicznych określonych w dokumentacji. Wynika to z konstrukcji zaworu, w którym „gruszka” przy zamknięciu jest dociskana do specjalnej uszczelki. Tolerancje są tu bardzo niewielkie i wynoszą 0,1–0,15 mm.

Zbyt wysoka zawartość pyłu grozi obrastaniem lub wycieraniem uszczelnienia zaworu, co może prowadzić do nieprawidłowego działania.

| Zawory odcinające VENTEX ESI | |

|---|---|

| Zalety | Ograniczenia |

|

|

Zasuwy odcinające typ Speed WEY HSI

Zasuwa szybkiego zadziałania to najbardziej odporny i dostosowany do najtrudniejszych sytuacji system odsprzęgania wybuchu. Działa on podobnie jak typowe zasuwy nożowe, z tą różnicą, że jego czas reakcji oraz zamknięcia jest ekstremalnie krótki. Ponadto odporność zasuw szybkiego działania na ciśnienie wybuchu w przypadku małych średnic sięga nawet 50 barów (przy większych średnicach do 30 barów). Są to wartości, które prawdopodobnie mogą być osiągane tylko w przypadku wybuchu mieszanin hybrydowych.

W standardowych zastosowaniach zasuwy szybko zamykające pracują zarówno z pyłami, jak i gazami oraz mieszaninami hybrydowymi. Podobnie jak systemy HRD są one aktywowane poprzez dynamiczne czujniki ciśnienia lub/i czujniki płomienia, a całością systemu zarządza dedykowana centrala sterująca.

| Zasuwy odcinające typ Speed WEY HSI | |

|---|---|

| Zalety | Ograniczenia |

|

|

System odcięcia wybuchu ExKop

System odcięcia wybuchu ExKop służy do ochrony filtrów, mieszalników, cyklonów, młynów, suszarni i innych aparatów procesowych przed przeniesieniem się skutków wybuchu na pozostałe elementy instalacji procesowych. Składa się on z zaworu odsprzęgającego wybuch QV i jednostki sterującej, która odbiera sygnał o wybuchu z czujnika rozerwania membrany, czujnika ciśnienia lub czujnika iskier (zabudowanych na kanale).

Zawór odcinający wybuch QV (membrana wykonana z kauczuku lub EPDM; działanie dwukierunkowe) uruchamiany jest sprężonym powietrzem 6 bar z sieci zakładowej.

Poza dwoma unikatowymi cechami, tj. możliwością aktywowania zaworu poprzez sygnał z czujnika otwarcia panelu dekompresyjnego lub indywidualnego czujnika podczerwieni, a także możliwością ponownego użycia po zadziałaniu, ze względu na szereg ograniczeń system odcięcia wybuchu ExKop jest rzadko stosowanym rozwiązaniem.

| System odcięcia wybuchu ExKop | |

|---|---|

| Zalety | Ograniczenia |

|

|

Klapa zwrotna SNR

Prostym i ekonomicznym rozwiązaniem służącym odcięciu miejsca, gdzie doszło do eksplozji, od pozostałej części instalacji jest klapa zwrotna SNR. Urządzenie poprzez natychmiastowe zamknięcie rurociągu blokuje możliwość dalszej propagacji wybuchu na pozostałe elementy instalacji. Klapa zwrotna może być zastosowana dla palnych pyłów, które występują w podciśnieniowych jednostkach odpylających lub w jednostkach centralnego odkurzania.

| Klapa zwrotna SNR | |

|---|---|

| Zalety | Ograniczenia |

|

|

Zawór celkowy certyfikowany jako autonomiczny system odsprzęgający

Dozowniki celkowe stosuje się jako układy dozująco-podające produkty sypkie oraz śluzy ograniczające przepływ powietrza w instalacjach odpylania, centralnego odkurzania, transportu pneumatycznego itp.

W przypadku gdy są one certyfikowane zgodnie z wymogami dyrektywy ATEX, mogą być wykorzystywane do pracy w strefach zagrożenia wybuchem oraz jako tzw. systemy autonomicznego odsprzęgania wybuchu. W zależności więc od tego, czy dany dozownik posiada certyfikat ATEX lub w jakim zakresie została przeprowadzona certyfikacja, możemy wymienić trzy typy urządzeń:

- dozowniki w wykonaniu zwykłym,

- dozowniki z certyfikatem ATEX dopuszczającym je do pracy w strefach zagrożonych wybuchem,

- dozowniki posiadające certyfikat ATEX dopuszczający zarówno do pracy w strefie zagrożenia wybuchem, jak również do stosowania jako autonomiczny układ odsprzęgający wybuch.

O ile w przypadku dozowników w wykonaniu zwykłym sprawa jest prosta, ponieważ nie mogą być one w żadnym przypadku stosowane w strefach zagrożenia wybuchem, a tym bardziej jako układy odprzęgające, o tyle dwa ostatnie z wymienionych typów urządzeń są często mylone. Zapytania ofertowe oraz specyfikacje techniczne nierzadko zawierają zapis o konieczności posiadania przez zawory celkowe certyfikatu ATEX dla konkretnej strefy zagrożenia wybuchem – np. 20 wewnątrz oraz 22 na zewnątrz urządzenia. Niejednokrotnie ignorowana jest informacja o tym, że urządzenie będzie również pracować jako autonomiczny układ odsprzęgania wybuchu. W efekcie dokonywane są zakup oraz montaż nieprawidłowo dobranych śluz. Ich późniejsza wymiana bywa zadaniem trudnym i kosztownym. Dzieje się tak, ponieważ producent zakupionych urządzeń albo nie posiada w ofercie dozowników z wymaganym certyfikatem, albo wydajność prawidłowo certyfikowanej śluzy o tych samych wymiarach jest niższa od wymaganej (wynika to z ograniczeń zawartych w certyfikacie dla odsprzęgania wybuchu).

Rozwiązaniem sytuacji może być zakup urządzenia o większych gabarytach. Wiąże się to jednak z często kosztownymi modyfikacjami instalacji.

| Zawór celkowy certyfikowany jako autonomiczny system odsprzęgający | |

|---|---|

| Zalety | Ograniczenia |

|

|

Ciśnieniowa śluza komorowa

Stosunkowo rzadko stosowanym, ale bardzo korzystnym rozwiązaniem jest ciśnieniowa śluza komorowa, która w pewnych sytuacjach stanowi bardzo dobrą alternatywę dla zaworów celkowych. Oba rozwiązania pełnią tę samą funkcję, tj. pozwalają opróżniać różnego typu urządzenia i aparaty procesowe z materiałów sypkich, przy jednoczesnym ograniczaniu przepływu powietrza. Oba urządzenia mogą również pracować jako tzw. systemy odsprzęgające wybuch, które powstrzymują rozprzestrzenianie się wybuchu wewnątrz instalacji procesowych.

Ciśnieniowa śluza komorowa zapewnia pełną szczelność układu nawet w przypadku różnicy ciśnienia na poziomie 16 bar. Składa się ona z dwóch przepustnic motylkowych zamontowanych na obu końcach pionowej rury (komory). W celu zapewnienia izolacji ciśnienia i skutków wybuchu w danej chwili otwarta może być tylko jedna przepustnica motylkowa.

Działanie ciśnieniowej śluzy komorowej polega na otwarciu górnego zaworu motylkowego (dolny zawór jest wtedy zamknięty) w momencie nasypywania materiału do wnętrza komory. Następnie górny zawór całkowicie się zamyka i dochodzi do otwarcia dolnego zaworu, po czym następuje wysyp materiału z komory do układu pod śluzą. Dolny zawór zamyka się i cały cykl powtarza się w zadanych odstępach czasowych. Wspólny sterownik obu zaworów gwarantuje, że w jednym momencie może być otwarta tylko jedna przepustnica motylkowa.

Wbrew powszechnej opinii zawory celkowe nie zapewniają pełnej szczelności układu. Wynika to bezpośrednio z ich konstrukcji – pomiędzy rotorem a korpusem zaworu zawsze występuje prześwit, który jest niezbędny do prawidłowej pracy urządzenia. Z tego względu w instalacjach, w których pojawia się różnica ciśnień (instalacje odpylania, centralnego odkurzania, transportu pneumatycznego itp.) powietrze wraz z drobinkami pyłu przepływa przez wspomniane prześwity, powodując erozję korpusu, rotora oraz wałka rotora. Postęp tego procesu w dużym stopniu zależy od różnicy ciśnienia pomiędzy wlotem a wylotem zaworu celkowego, abrazyjności pyłu oraz materiałów, z jakich został wykonany zawór celkowy. Na bazie doświadczenia można przyjąć, że w przypadku, gdy różnica ciśnień przekracza 1,5 bara, należy poważnie rozważyć zasadność stosowania zaworów celkowych. Oczywiście w takich sytuacjach można stosować materiały odporne na wycieranie, jednak powoduje to znaczny wzrost ceny urządzenia.

| Ciśnieniowa śluza komorowa | |

|---|---|

| Zalety | Ograniczenia |

|

|

Należy pamiętać, że dobór systemu przeciwwybuchowego jest indywidualny dla każdego przypadku. Powinien on być poprzedzony dokładną analizą opracowaną przez wykwalifikowanego inżyniera oraz wykonaniem niezbędnych obliczeń. Dzięki temu mamy gwarancję doboru rozwiązania, które będzie optymalne nie tylko pod kątem technicznym i ekonomicznym, ale również zapewni odpowiedni poziom bezpieczeństwa procesowego i wybuchowego w zakładzie.

Konfiguracja systemu detekcji płomienia

Nowa osoba na pokładzie i magiczna moc LinkedIn

Nowa osoba na pokładzie i magiczna moc LinkedIn

Przedwczoraj na LinkedIn publikowaliśmy oferty pracy na stanowiska w GRUPIE WOLFF, a już dziś wręczamy pakiet startowy nowej osobie na pokładzie. Magdo gratuluję i życzę powodzenia.

Ps. choć powyższe napisałem pół żartem, pół serio (rzadko która rekrutacja kończy się po dwóch dniach – a szkoda), to trzeba przyznać, że siła LinkedIn jeśli chodzi o poszukiwanie nieoszlifowanych diamentów jest zaskakująco duża. Przykładowo kilka dni po tym jak opublikowaliśmy na naszej stronie ofertę pracy dla Inżyniera sprzedaży na rynki międzynarodowe, odezwał się do nas Brazylijczyk, który włada pięcioma językami (w tym Polskim, Angielskim i Hiszpańskim) i posiada duże doświadczenie w interesujących nas obszarach. Zgadnijcie jak dowiedział się o naszej ofercie.

W tym miejscu mogę powiedzieć tylko jedno – LinkedIn – bardzo, bardzo dziękuję za pomoc.

FIRMA Z LUDZKĄ TWARZĄ

Nie chcemy być kolejną anonimową firmą…

Nie chcemy być kolejną anonimową firmą, opartą na powierzchownych relacjach typu fast-food. W biznesie szukamy czegoś więcej – zaufania, partnerstwa i ludzkiej twarzy. To na tych fundamentach chcemy budować GRUPĘ WOLFF. Nie jest to łatwe w świecie zdominowanym przez korporacyjny, chłodny styl prowadzenia biznesu. Zapewniam jednak, że będziemy starać się podążać własną drogą. Drogą biznesu z ludzką twarzą.

Dlatego, poprzez kanał na portalu LinkedIn oddaję się do waszej dyspozycji. Każdy z Was – klientów, partnerów, pracowników, a także potencjalnych pracowników czy klientów może zadać mi pytanie. Gwarantuje, że odpowiem na każde z nich.

Ze swojej strony będą chciał pokazywać Wam firmę od kuchni, udostępniać ciekawostki z branży, ciekawe konkursy oraz własne przemyślenia, czyli wszystko to co może Was zainteresować. Dołącz do mnie i bądźmy w kontakcie.

Projekt i wykonanie instalacji tryskaczowej mostu skośnego z dwoma przenośnikami taśmowymi w jednej z elektrociepłowni

W ramach zlecenia od jednej z elektrociepłowni GRUPA WOLFF wykonała projekt dotyczący kompleksowej realizacji instalacji tryskaczowej galerii nawęglania.

W celu zapewnienia ochrony pożarowej galerii nawęglania instalacja tryskaczowa została podzielona na odpowiednią ilość stref gaśniczych. Ilość sekcji została zoptymalizowana i dobrana w taki sposób, aby uzyskać odpowiednie parametry hydrauliczne dla dobranych tryskaczy, przy uwzględnieniu warunków panujących w istniejącej sieci ppoż. klienta.

Pożar to niekontrolowany proces spalania zachodzący poza miejscem do tego celu przeznaczonym i przynoszący straty materialne. Towarzyszy mu występowanie czynników szkodliwych, takich jak: płomień, wzrost temperatury, dym, wybuchy, iskry, toksyczne produkty spalania, czego konsekwencją mogą być np. naruszenie konstrukcji budowlanych i urządzeń technologicznych, zniszczenie upraw lub lasu.

Wszystkie objęte ochroną przestrzenie nadzorowane są przez odpowiednio skalibrowane czujki ciepła monitorujące zaistnienie pożaru w obrębie chronionym. Dodatkowo instalacja została wyposażona w ręczne ostrzegacze pożarowe zlokalizowane wewnątrz i na zewnątrz galerii nawęglania, co umożliwia obsłudze zgłaszanie niepożądanych zjawisk podczas rutynowej kontroli.

Instalacja posiada również możliwość ręcznego sterowania poszczególnymi sekcjami przez przyciski „start gaszenie”, które są zlokalizowane w pobliżu stacji wzbudzających.

Uruchomienie automatyczne systemu gaśniczego jest realizowane w oparciu o sygnał spełniający warunki charakterystyczne dla pożaru, który generowany jest w wyniku koincydencji dwóch stanów alarmowych. W celu uniknięcia błędnego wskazania wykrycia pożaru tylko przez jeden czujnik wykonano tzw. koincydencję dwugrupową.

Dla strefy objętej ochroną zastosowano oczujnikowanie w równych odstępach co 3 m na całej długości chronionej powierzchni. Pozwala to zrealizować koincydencję oraz zapewnić zgodność z wymaganiami wynikłymi z warunków środowiskowych.

W momencie wykrycia pożaru w danej strefie gaszeniowej, centrala wraz z modułami sterującymi wywołają otwarcie zaworu wodnego i doprowadzenie wody do tryskaczy danej strefy gaszeniowej oraz następnej przyległej.

System gaszenia pożaru jest zasilany wodą z instalacji ppoż. klienta. Wykonana instalacja tryskaczowa gwarantuje ochronę całej galerii skośnej elektrociepłowni z dwoma przenośnikami taśmowymi na wymaganym poziomie.

W ramach zlecenia „pod klucz” zrealizowano:

- opracowanie koncepcji technologicznej (z obliczeniami procesowymi), orurowania (z obliczeniami hydraulicznymi), mechanicznej, budowlanej, detekcji pożaru, elektrycznej, AKPiA i wizualizacji,

- wykonanie dokumentacji wykonawczej i powykonawczej dla zabezpieczenia galerii skośnej,

- wykonanie instalacji tryskaczowych (demontaż istniejącej instalacji, dostawa komponentów, montaż i uruchomienie),

- wykonanie instalacji detekcji pożaru,

- prace ziemne i podłączeniowe do istniejącej instalacji ppoż.,

- wykonanie wizualizacji i sterowania instalacji tryskaczowej.

Prefabrykacja szaf zasilająco-sterowniczych dla instalacji wentylacji mechanicznej

GRUPA WOLFF wykonała prefabrykację pięciu wolno stojących szaf zasilająco-sterowniczych dla układu wentylacji mechanicznej w budynku odwadniania gipsu w jednej z polskich elektrowni. Zadanie zostało wykonane dla jednego z naszych partnerów.

Szafy sterownicze wykonano zgodnie z przedstawionym schematem elektrycznym, odpowiednimi załącznikami do projektu, a także odrębnymi ustaleniami podczas realizacji zlecenia. Zastosowanie spójnego systemu oznaczeń dla całego układu automatyki, w tym również produkowanych szaf sterowniczych, pozwoliło zredukować czas uruchomienia całej instalacji.

Dla każdej z wyprodukowanych rozdzielnic przeprowadzone zostały testy funkcjonalne, pomiary oraz próby elektryczne.

Zobacz przebieg produkcji

Certyfikacja ISO 9001:2015 na rok 2018 zakończona sukcesem

Pełne zaangażowanie zespołu jest gwarancją sukcesu, co jednogłośnie potwierdzamy. W miniony piątek w naszej firmie odbył się audyt certyfikujący zgodnie z normą ISO 9001:2015 na rok 2018, który zakończył się wynikiem pozytywnym. Wdrożenie zostało podtrzymane na wysokim poziomie, z czego jesteśmy bardzo dumni.

Pierwsza certyfikacja potwierdzająca spełnienie wymagań nowej wersji norm odbyła się w 2017 roku. System zarządzania obejmuje swoim zakresem handel, projektowanie, produkcję konstrukcji stalowych i urządzeń, montaż, serwis, doradztwo i szkolenia specjalistyczne.

Certyfikat ISO zaświadcza nie tylko o wysokiej jakości naszych usług, ale również podkreśla wiarygodność GRUPY WOLFF jako rzetelnego partnera handlowego. Mamy nadzieję, że wszystkie podejmowane przez nas działania pozwolą nam na utrzymanie kierunku, w którym zmierzamy.

Kliknij tutaj>>, aby zobaczyć nasz certyfikat ISO.

Nudnym szkoleniom mówimy NIE. Koniec z przysypianiem w czasie wykładów.

Nudnym szkoleniom mówimy NIE. Koniec z przysypianiem w czasie wykładów.

Jakiś czas temu zastanawiałem się czy tylko mnie nuży standardowa forma szkoleń – jedna osoba mówi, reszta słucha, czasu na zadawanie nurtujących pytań brak. Długo zastanawiałem się jak to zmienić. Koncepcji było kilka. Wygrały Czwartki z bezpieczeństwem.

Formułę spotkań testowaliśmy w naszej siedzibie w Krakowie. Sprawdziła się! Są doświadczeni szkoleniowcy-praktycy, są uczestnicy z głowami pełnymi pytań z różnych branż i co najważniejsze realna, techniczna dyskusja. Wreszcie przestało być nudno! Wreszcie jest aktywna wymiana doświadczeń, pytań, wątpliwości i odpowiedzi! Od marca czwartki ruszają w Polskę. Pierwsze nie-krakowskie spotkanie odbędzie się w naszym oddziale w Poznaniu. Do zobaczenia w Wielkopolsce.

Ps. Wiem, że nie każdy oczekuje takiej formuły. Część osób woli w spokoju zanurzyć się w słowach szkoleniowca. Rozumiem to w 100%. Dlatego nadal rozwijamy szkolenia w standardowej formule. W zeszłym roku przeszkoliliśmy 724 osoby. Jestem pewien, że w tym roku przekroczymy 1000 osób. Zespołowi odpowiedzialnemu za ten sukces gratuluje świetnego 2017 roku i trzymam kciuki za 2018.

FIRMA Z LUDZKĄ TWARZĄ

Nie chcemy być kolejną anonimową firmą…

Nie chcemy być kolejną anonimową firmą, opartą na powierzchownych relacjach typu fast-food. W biznesie szukamy czegoś więcej – zaufania, partnerstwa i ludzkiej twarzy. To na tych fundamentach chcemy budować GRUPĘ WOLFF. Nie jest to łatwe w świecie zdominowanym przez korporacyjny, chłodny styl prowadzenia biznesu. Zapewniam jednak, że będziemy starać się podążać własną drogą. Drogą biznesu z ludzką twarzą.

Dlatego, poprzez kanał na portalu LinkedIn oddaję się do waszej dyspozycji. Każdy z Was – klientów, partnerów, pracowników, a także potencjalnych pracowników czy klientów może zadać mi pytanie. Gwarantuje, że odpowiem na każde z nich.

Ze swojej strony będą chciał pokazywać Wam firmę od kuchni, udostępniać ciekawostki z branży, ciekawe konkursy oraz własne przemyślenia, czyli wszystko to co może Was zainteresować. Dołącz do mnie i bądźmy w kontakcie.

Zabezpieczenie przeciwwybuchowe filtrocyklonu w zakładzie producenta słodu

Pył słodowy jest jednym ze znajdujących się na liście produktów stosowanych w przemyśle, które w stanowią poważne zagrożenie wybuchowe. Skutków jego eksplozji nie da się niestety jednoznacznie określić. Jego konsekwencją mogą być:

- uszkodzenia aparatów i całych instalacji procesowych,

- naruszenie konstrukcji budynków, w których doszło do wybuchu,

- zagrożenie zdrowia i życia personelu.

To właśnie ze względu na wspomniane zagrożenia jeden z producentów słodu zgłosił się do GRUPY WOLFF z prośbą o dobór i dostawę odpowiedniego systemu przeciwwybuchowego filtrocyklonu, który będzie pracował wewnątrz budynku produkcyjnego.

Po zapoznaniu się z dokumentacją techniczną nt. filtrocyklonu i założonymi parametrami medium zaproponowano dwa rozwiązania – zawór samozamykający EVN oraz bezpłomieniowe odpowietrzanie wybuchu typ VQ.

Ostatecznie zdecydowano o wyborze zaworu odciążającego EVN. Na decyzję zakupu wpłynęły bezkonkurencyjna cena oraz fakt o umiejscowieniu instalacji. Przy odpowiednich wytycznych można stosować wspomniane zabezpieczenia wewnątrz pomieszczeń zakładowych. Brak zagrożenia korozją umożliwił zastosowanie zaworu w wersji standard w wykonaniu ze stali węglowej.

Zawór odciążający typu EVN2.0 oferuje bezpłomieniowe odciążenie zgodne z normą EN 16009 i w razie wybuchu redukuje nadciśnienie do uprzednio obliczonej wartości.

Zintegrowany pochłaniacz płomienia chłodzi jednocześnie uchodzące gazy do temperatury poniżej temperatury zapłonu i zapobiega przedostaniu się płomienia do otoczenia.

| Zawór odciążający wybuch EVN | |

|---|---|

| Zalety | Ograniczenia |

|

|

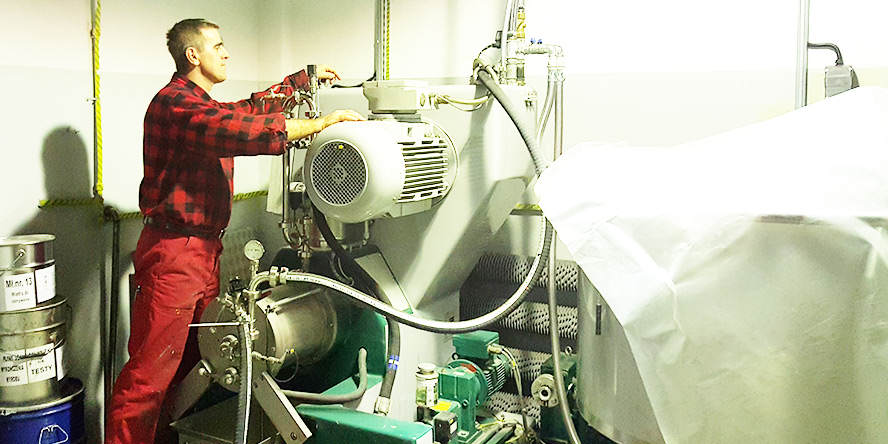

NOVOL wprowadza nowe wyroby bazowe – GRUPA WOLFF dostarcza młyny do ich produkcji

Założona w 1978 roku przez Piotra Nowakowskiego i Piotra Olewińskiego firma NOVOL jest obecnie potentatem na rynku materiałów lakierniczych. Nie ustaje jednak w przełamywaniu kolejnych barier technologicznych. Po wprowadzeniu na rynek grupy dodatków w postaci nowej generacji lakierów bezbarwnych, podkładów i szpachlówek przyszedł czas na system wodorozcieńczalny Spectral WAVE 2.0 oraz system Spectral BASE 2.0. W doborze urządzeń spełniających normy związane z produkcją wymagających wyrobów pomogła GRUPA WOLFF.

Dzięki swoim wysokiej jakości produktom firma NOVOL była w stanie osiągnąć wysoką pozycję nie tylko w Polsce, ale także na świecie. Dostarcza ona własne wyroby do państw z Europy Zachodniej, Wschodniej, Australii, Nowej Zelandii, na Bliski Wschód oraz do Afryki. Wszystkie produkty wytwarzane są z wyselekcjonowanych surowców sprowadzanych z całego świata w oparciu o nowoczesną technologię.

Trochę historii

Nie zawsze jednak było tak kolorowo dla podpoznańskiej firmy. W początkowych latach swojej działalności założyciele musieli się zmierzyć z opresją systemową, jaka panowała pod rządami partii komunistycznej w Polsce. Mała dostępność materiałów, brak możliwości sprowadzania ich z Zachodu i utrudnienia biurokratyczne nie dały jednak rady zatrzymać dążenia do celu, które stało u podstaw firmy. Sytuacja odwróciła się w 1989 roku, kiedy przedsiębiorstwo zyskało możliwość nabycia dewiz pozwalających na kupowanie pewnych produktów za granicami Polskiej Republiki Ludowej. Dzięki temu firma NOVOL miała możliwość utrzymywania stałego poziomu jakości produkcji, co przełożyło się na zaufanie, którym obdarzyli ją polscy lakiernicy.

Obecnie firma nie produkuje już swoich wyrobów w warsztacie o powierzchni 90 m2, tak jak to było na początku, lecz w nowoczesnym kompleksie przemysłowym w Komornikach pod Poznaniem. Nowoczesny, wybudowany w 2005 roku ośrodek składający się z hali produkcyjnej, ośrodka badawczego i centrum marketingowego na stałe utwierdził firmę NOVOL w pozycji lidera w swojej branży.

Warto także wspomnieć o bardzo wysokim poziomie etycznym prezentowanym przez firmę. Nie tylko dba ona o jak najlepsze warunki pracy, podnosząc poziom bezpieczeństwa swoich pracowników, ale także regularnie uczestniczy w zbiórkach pieniężnych dla ludzi potrzebujących, finansuje operacje oraz zatrudnia osoby niepełnosprawne. NOVOL jest także właścicielem zabytkowego pałacu w Mierzęcinie. Został on przekształcony w nowoczesny ośrodek wypoczynkowy, wyposażony w spa, sale do fitnessu, sauny oraz basen, i umożliwia pracownikom firmy relaks w luksusowych warunkach.

Co łączy GRUPĘ WOLFF i firmę NOVOL?

GRUPA WOLFF poza podstawowymi działaniami związanymi z bezpieczeństwem wybuchowym i procesowym w przemyśle realizuje dostawy zarówno pojedynczych urządzeń technologicznych, jak również, wykorzystując własne biuro projektowe i dział montażowy, wykonuje kompletne instalacje stosowane przy produkcji proszków, granulatów, cieczy i past. W ciągu ostatnich kilku miesięcy GRUPA WOLFF dostarczyła dla firmy NOVOL dwa poziome młyny perełkowe do ucierania past pigmentowych do wyrobów wodorozcieńczalnych. O tym, dlaczego wiodący producent farb i lakierów zdecydował się na wybór konkretnych urządzeń z oferty GRUPY WOLFF, opowiedzą Sylwia Ciszek, kierownik produkcji w firmie NOVOL, oraz Krzysztof Wnęk, kierownik Działu Urządzeń Technologicznych w GRUPIE WOLFF.

Redakcja: NOVOL to potentat na rynku materiałów dla lakiernictwa. Produkcja odbywa się w nowoczesnym zakładzie w podpoznańskich Komornikach. Proszę przybliżyć czytelnikom w kilku słowach najważniejsze obszary funkcjonowania spółki.

Sylwia Ciszek: Ponad 90% naszej produkcji to materiały przeznaczone do napraw lakierniczych, będące kompleksowym rozwiązaniem problemów w pracy profesjonalnego lakiernika. W ramach kilku linii produktowych oferujemy chemię do renowacji powłok lakierniczych: od szpachli uniwersalnych o szerokim zastosowaniu, przez szpachlówki o specjalistycznym przeznaczeniu, aż po podkłady akrylowe, lakiery bazowe, bezbarwne lakiery oraz pełną paletę materiałów uzupełniających. Wszystko po to, by realizować ważny cel, jakim jest dostarczanie rozwiązań zwiększających efektywność pracy w nowoczesnym warsztacie lakierniczym.

R: Najstarszy pracujący w Państwa zakładzie młyn ma prawie 30 lat. W jakim celu używają Państwo młynów perełkowych? Jakie korzyści w technologii produkcji płyną z ich zastosowania?

SC: Głównym składnikiem naszych wyrobów są pasty pigmentowe. Przy ich produkcji do mielenia i dyspersji zmikronizowanych i niezmikronizowanych pigmentów zawartych w roztworze żywic oraz rozpuszczalników wykorzystujemy młyny perełkowe poziome. Dzięki procesowi ucierania możemy wydobyć z pigmentów ich odpowiednie rozdrobnienie.

Proces ucierania prowadzimy do uzyskania wymaganych parametrów jakościowych, takich jak: roztarcie pigmentu, transparentność powłoki oraz parametry kolorystyczne. Często osiągnięcie wymaganych parametrów wiąże się z długotrwałym procesem ucierania – jest to uzależnione od charakterystyki pigmentu oraz stawianych wymagań jakościowych.

R: Na początku 2017 roku GRUPA WOLFF dostarczyła Państwu kolejny młyn Netzsch typu LMZ-2, a kilka miesięcy później młyn typu ALPHA-22. Dlaczego zdecydowali się Państwo na zakup młynów tego typu?

SC: Przy dotychczasowej produkcji posiadane młyny spełniały nasze oczekiwania. Jednak wprowadzając na rynek nowe, wymagające jakościowo wyroby bazowe (wodne Spectral Wave 2.0 i rozpuszczalnikowe Spectral Base 2.0), posiadany park maszynowy okazał się niewystarczający. Szukaliśmy zatem urządzeń, które cechują się dużą intensywnością ucierania i wysoką wydajnością z dobrą powtarzalnością jakości produkcji. Naszą uwagę przykuły nowe młyny Netzsch, typu LMZ-2 i ALPHA-22.

R: Panie Krzysztofie, jakie są podstawowe cechy obu młynów?

Krzysztof Wnęk: Młyn perełkowy z poziomą komorą mielenia typu LMZ-2 wykonany jest w wersji ATEX. Posiada on komorę mielącą typu Zeta o pojemności 2 l. Komora tego rodzaju, z mlewnikami napędzanymi wałem z pinami, przeznaczona jest do pracy w trybie cyrkulacyjnym i wielokrotnego przejścia. Zaletą systemu jest duża intensywność mielenia, wysoka wydajność z bardzo dobrą powtarzalnością produkcji, wąskie przedziały uziarnienia i możliwość mielenia do skali nanometrycznej. Warto również wskazać na zoptymalizowane zużycie energii poprzez sterowany układ wielostrefowego chłodzenia komory mielenia.

Jeśli chodzi o młyn Alpha-22, jest to nowa, modułowa platforma, dzięki której można stosować trzy różne systemy mielące. Biorąc pod uwagę tylko komory mielenia, wyróżnia się system Zeta z pinami, system Discus z dyskami na wale, a także system Macro – czyli wydłużony system Zeta, co czyni młyn bardzo elastycznym pod kątem mielenia różnego typu materiałów. Ergonomiczna budowa młyna typu Alpha-22 zapewnia najwyższy komfort użytkowania.

SC: Dodam w tym miejscu, że badania wykonane na tych młynach potwierdziły, że pigmenty ucierają się szybciej, uzyskują powtarzalne parametry w zakresie kolorystyki oraz transparentności. Pozwala nam to na skrócenie czasu produkcji past z utrzymaniem powtarzalnych parametrów jakościowych. To główne powody, dla których zdecydowaliśmy się na wybór tych konkretnych urządzeń.

R: Jakie korzyści w technologii produkcji płyną z zastosowania młynów poziomych?

KW: Zastosowanie młynów poziomych bywa korzystniejsze niż młynów pionowych m.in. ze względu na szerszy zakres parametrów, większą wydajność i możliwość uzyskania najlepszej jakości produktu. Pozioma konstrukcja eliminuje problemy z nierównomiernym nagrzewaniem się produktu i nadmiernym zużyciem młyna w dolnych partiach, co obserwujemy w młynach pionowych. Są to kwestie bardzo istotne z punktu widzenia inwestora.

R: Na co szczególną uwagę przy wyborze młynów powinni zwrócić producenci?

KW: Najważniejszym aspektem jest dobór właściwego młyna oraz parametrów mielenia odpowiednich do danego produktu. Do właściwego doboru instalacji wymagane są szczegółowe informacje od klienta odnośnie do charakterystyki mielonego materiału i wymagań co do produktu po zmieleniu. Najważniejszymi parametrami są: rodzaj cieczy nośnej, wielkość i rodzaj mielonego materiału, zawartość cząsteczek stałych w cieczy nośnej, gęstość i lepkość zawiesiny, wymagane rozdrobnienie po mieleniu. Nie bez znaczenia jest również stosowany w zakładzie klienta typ produkcji: „szarżowa”, w której stosujemy mielenie cyrkulacyjne partii materiału, czy „ciągła”, w której stosujemy mielenie poprzez jedno lub kilka przejść przez młyn(y) i uzyskujemy produkt w sposób ciągły. Dla nowych instalacji i materiałów nieodzowne jest także przeprowadzenie testów mielenia, na podstawie których można dobrać odpowiedni typ i wielkość młyna oraz parametry mielenia w skali przemysłowej.

R: Producenci jakich branż mogą korzystać z młynów perełkowych?

KW: Młyny perełkowe są powszechnie stosowane w przemyśle farb i lakierów (np. do rozdrabniania pigmentów), spożywczym (np. przy produkcji czekolady), agrochemicznym (rozdrabnianie substancji czynnych), a także w kosmetycznym i farmaceutycznym (np. przy rozdrabnianiu do skali nano).

R: Co ma znaczący wpływ na proces mielenia w poziomych młynach perełkowych?

KW: Parametry procesu mielenia są różne dla poszczególnych produktów i młyn powinien posiadać możliwość regulacji i dostosowania pracy do różnych produktów mielonych w zakładzie produkcyjnym. Od strony urządzeń najważniejszy jest właściwy dobór:

- mocy napędu młyna (co jest kluczowe dla uzyskania odpowiedniej wydajności),

- typu komory mielenia (łatwa zamiana komory mielenia jest możliwa w młynie ALPHA-22),

- typu i wielkość perełek mielących (zamieniane przy różnych rozdrobnieniach produktu),

- typu pompy transportującej materiał do młyna (powinna mieć szeroki zakres pracy),

- wydajnego systemu chłodzącego (aby nie przekroczyć maksymalnej dopuszczalnej temperatury podczas mielenia).

Od strony prowadzenia procesu dla uzyskania optymalnych parametrów pracy ważne są:

- regulacja mocy napędu młyna,

- regulacja przepływu produktu,

- utrzymywanie odpowiedniej temperatury w komorze mielenia.

R: Powróćmy do nowych wyrobów firmy NOVOL, do których produkcji stosowane będą omawiane wcześniej młyny. Co skłoniło Państwa do stworzenia nowych produktów?

SC: Rynek lakiernictwa rozwija się błyskawicznie, koszty pracy są wysokie, a klienci coraz bardziej wymagający. Ostatni rok przyniósł sporo zmian w tej przestrzeni. Trzeba było wymyślić coś bardzo wydajnego, co pozwoli pracować szybko, przy zachowaniu wysokiej jakości. I tak też się stało. Na rynku pojawiły się linie produktów wodorozcieńczalnych, które idealnie odpowiadają oczekiwaniom branży. Zanim jednak do tego doszło, laboratoria pracowały pełną parą przez kilkanaście miesięcy. A nie od dziś wiadomo, że w biznesie wygrywa ten, kto potrafi przewidzieć trendy i tworzyć nową jakość. Udało się nam to osiągnąć dzięki stworzeniu linii Spectral WAVE 2.0. Ta dostępna na rynku polskim, brytyjskim, hiszpańskim i francuskim technologia rozwija się niezwykle dynamicznie. Szybka aplikacja bez odparowania między warstwami i krótkie czasy schnięcia to podstawowe cechy, które wyróżniają wspomnianą linię na tle konkurencji.

W przypadku lakierów rozcieńczalnikowych sprawa wygląda inaczej niż w systemach wodorozcieńczalnych. Tutaj na rynku królują rozwiązania sięgające historią 30 lat. Owszem, pojawiają się nowe linie, ale są to zwykle zabiegi marketingowe w postaci odświeżenia starych rozwiązań w nowych etykietach lub wręcz rozcieńczanie systemów premium, aby uzyskać tani efekt. Systemy rozcieńczalnikowe są produkowane głównie na rynki pozaunijne, ponieważ prawo zabrania używania tego rodzaju rozwiązań w lakierniach w państwach Unii Europejskiej. Regulacje przewidują jednak pewne wyjątki, które pozwalają w majestacie prawa korzystać z lakierów rozcieńczalnikowych w ramach wyłączeń.

Jednym z nich jest nowa linia mieszalnikowa drugiej generacji Spectral BASE 2.0. Linia powstała od zera i jest właśnie wprowadzana na rynek. To rzeczywiście zupełnie nowe rozwiązanie oparte nie tylko na doświadczeniach istniejących linii, ale też zawierające najnowsze zdobycze światowych laboratoriów chemicznych. O tym, dlaczego warto sięgnąć po Spectral BASE 2.0, mogłabym mówić naprawdę długo.

R: Dziękuję Państwu za rozmowę. Mam nadzieję, że informacje, jakimi podzielili się Państwo z naszymi czytelnikami, pozwolą zakładom przemysłowym wejść na jeszcze wyższy poziom produkcji.

Prefabrykacja 156 skrzynek zaciskowych w wykonaniu EX

GRUPA WOLFF posiada certyfikat „Certified Assembly Partner for Explosion Protected Products” uprawniający do prowadzenia prefabrykacji szerokiego zakresu urządzeń elektrotechnicznych przeznaczonych do pracy w strefach zagrożonych wybuchem. Dzięki temu możemy realizować zlecenia wg potrzeb inwestorów, przy zapewnieniu najwyższej jakości.

W ostatnim czasie GRUPA WOLFF wykonała prefabrykację i dostawę urządzeń elektrycznych w wykonaniu przeciwwybuchowym, które zostaną przeznaczone na nowo projektowaną instalację w jednym z koncernów paliwowych.

Zlecenie obejmowało 156 skrzynek zaciskowych, które zostały skonfigurowane pod indywidualne zamówienie. Wykonanie urządzeń z tworzywa sztucznego ma znaczący wpływ na dużą odporność na korozję i wysoką temperaturę oraz umożliwia ich użytkowanie nawet w najtrudniejszych warunkach przemysłowych.

Skrzynki zaciskowe spełniają wymagania dyrektywy 2014/34/EU (ATEX). Będą przeznaczone do pracy w strefie 1 zagrożenia wybuchem.

POLSKA jest piękna

POLSKA jest piękna!

Wczoraj wracałem z północy Polski – warunki straszne – śnieg i gołoledź. Ze względu na nie, nawigacja poprowadziła mnie zupełnie nieznanymi terenami – przez ponad 400 km zero autostrad i dróg szybkiego ruchu – i dobrze bo te akurat stały w bezruchu.

Dlaczego o tym piszę? Z jednego powodu – w trakcie takich powrotów człowiek sobie uświadamia jakim pięknym krajem jest Polska! Czy wy też tak czujecie?

FIRMA Z LUDZKĄ TWARZĄ

Nie chcemy być kolejną anonimową firmą…

Nie chcemy być kolejną anonimową firmą, opartą na powierzchownych relacjach typu fast-food. W biznesie szukamy czegoś więcej – zaufania, partnerstwa i ludzkiej twarzy. To na tych fundamentach chcemy budować GRUPĘ WOLFF. Nie jest to łatwe w świecie zdominowanym przez korporacyjny, chłodny styl prowadzenia biznesu. Zapewniam jednak, że będziemy starać się podążać własną drogą. Drogą biznesu z ludzką twarzą.

Dlatego, poprzez kanał na portalu LinkedIn oddaję się do waszej dyspozycji. Każdy z Was – klientów, partnerów, pracowników, a także potencjalnych pracowników czy klientów może zadać mi pytanie. Gwarantuje, że odpowiem na każde z nich.

Ze swojej strony będą chciał pokazywać Wam firmę od kuchni, udostępniać ciekawostki z branży, ciekawe konkursy oraz własne przemyślenia, czyli wszystko to co może Was zainteresować. Dołącz do mnie i bądźmy w kontakcie.

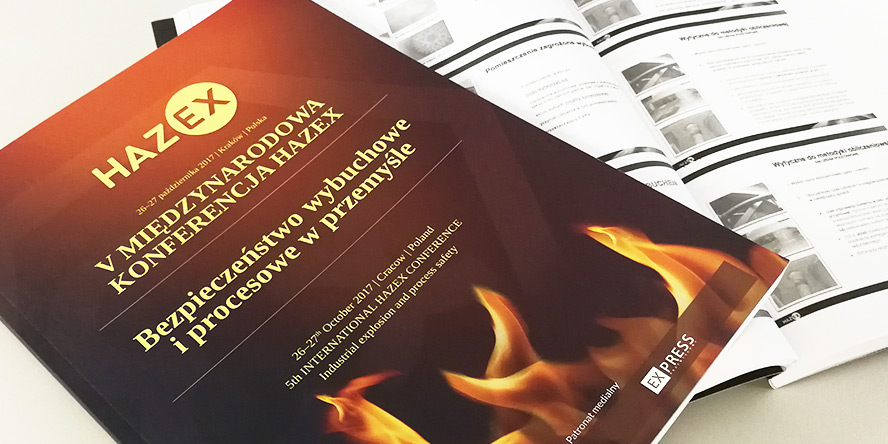

Poznaj 10 powodów dla których warto wziąć udział w konferencji HAZEX

10 powodów dla których warto wziąć udział w konferencji HAZEX

Organizowane przez nas konferencje HAZEX nt. bezpieczeństwa wybuchowego i procesowego w przemyśle cieszą się ogromnym zainteresowaniem. Za nami pięć niezapomnianych edycji, a teraz pora na kolejną. Znamy już termin VI Międzynarodowej Konferencji HAZEX, która odbędzie się w dniach 20-21 września br. Gorąco zapraszamy!

Tematem przewodnim spotkania będzie bezpieczeństwo wybuchowe i procesowe w zakładach stosujących niebezpieczne gazy i ciecze. Nie jesteś pewny czy to wydarzenie jest dla Ciebie? Poniżej wymieniamy 10 powodów, dla których warto wziąć udział w konferencji HAZEX, a na końcu wskazujemy jak zarezerwować miejsce w niższej cenie.

1. Tylko merytoryczne wystąpienia

Podczas dwudniowego cyklu prelekcji swoją wiedzą będą dzielić się polscy i zagraniczni eksperci. Niejednokrotnie są oni związani z branżą bezpieczeństwa wybuchowego i procesowego od wielu lat. W swoich wystąpieniach będą poruszać nie tylko kwestie prawne, ale w dużej mierze skupią się na przekazaniu wiedzy praktycznej potwierdzonej prezentowanymi case studie’s. Wysoki poziom merytoryczny wykładów potwierdzają nasze badania – aż 96% uczestników ocenia poziom prelekcji jako wysoki lub bardzo wysoki. Wierzymy, że wartościowej wiedzy nie da się przekazać w 15 minut, dlatego w odróżnieniu od większości konferencji u nas prelekcje trwają między 35 a 45 minut.

2. Zadasz nurtujące Cię pytania, a my rozwiążemy Twoje problemy

Po każdej prelekcji będziesz miał możliwość zadawania pytań. Zawsze staramy się, by żadne z nich nie zostało bez odpowiedzi. Zależy nam na tym, by pomóc uczestnikom rozwiązać problemy, z którymi spotykają się na co dzień w zakładach, w których pracują. Dodatkowo prelegenci będą dla Ciebie dostępni w czasie wspólnej kolacji. Będziesz mógł z nimi porozmawiać w swobodnej atmosferze.

3. Wymienisz się doświadczeniami z kolegami „po fachu”

Konferencja jest doskonałym miejscem spotkania z osobami związanymi z branżą przemysłową. Zarówno podczas dyskusji po każdym wykładzie, jak i w kuluarach, będziesz mógł podzielić się swoimi spostrzeżeniami z innymi i zawrzeć interesujące kontakty.

W naszych konferencjach uczestniczy między 150 a 200 osób. Wśród uczestników dotychczasowych edycji znaleźli się przedstawiciele takich firm jak ABB, 3M, ADAMED, Amec Foster Wheeler Energia, Benda-Lutz, Carlsberg, CIECH, EDF, FLUOR, Grupa Azoty, HASCO-LEK, Hempel, Hestia Loss Control, LOTOS, Mondi, NITROERG, OLPP, PCC Rokita, Pfeifer & Langen, PGE, PKN Orlen, PZU, Synthos, Texas A&M University w Katarze, UDT, Whirlpool oraz wielu innych.

4. Weźmiesz udział w unikatowym pokazie wybuchów na żywo

Nie bez znaczenia jest również możliwość „złapania oddechu” w czasie wyjazdu na pobliski poligon. Jednym z kluczowych elementów konferencji HAZEX są bowiem demonstracyjne pokazy wybuchów oraz skuteczności zabezpieczeń przeciwwybuchowych. Podczas godzinnego pokazu, wspartego merytorycznym komentarzem eksperta, przekonasz się jakie zagrożenie niosą stosunkowo niewielkie ilości gazów i pyłów, które powszechnie stosuje się w przemyśle. Zobaczysz wybuchy pyłów na otwartej przestrzeni oraz w zbiorniku zabezpieczonym poprzez rożne techniki (tłumienie wybuchu, odciążanie wybuchu, odsprzęganie wybuchu), gdzie dostrzeżesz skuteczność oraz zasady działania poszczególnych systemów przeciwwybuchowych.

5. Zasiądziesz razem ze wszystkimi do uroczystej kolacji urozmaiconej dodatkowymi atrakcjami

Zwieńczeniem pierwszego dnia wykładów i dyskusji będzie wspólna kolacja wzbogacona różnorodnymi atrakcjami. Przecież nie samą wiedzą żyje inżynier! Podczas kolacji każdy z uczestników będzie mógł przez chwilę poczuć się jak Al Capone popijający whisky w jednym z wielkich, rozświetlonych kasyn. Przy wejściu na kolację mężczyźni zostaną obdarowani klasycznymi kapeluszami, z kolei kobiety zarzucą na szyję szale boa. W ten sposób przeniesiesz się do okresu prohibicji, gdy pewne produkty można było dostać tylko spod lady. Kolacja „gangsterów” będzie wypełniona dobrą zabawą, pysznym jedzeniem i świetną muzyką. Musisz tu być!

6. Odbierzesz swój pakiet uczestnika

Pierwszego dnia przekażemy Ci pakiet uczestnika, w którym znajdziesz m.in. wysokiej jakości drukowany katalog konferencyjny w formie książki z możliwością sporządzania notatek, unikalne piwo WOLFF PREMIUM BEER, czasopismo Express Przemysłowy oraz parę niespodzianek. Po konferencji wszystkie prezentacje udostępniane będą do pobrania w formie elektronicznej. Dzięki temu będziesz mógł z nich korzystać również mobilnie.

7. Otrzymasz certyfikat potwierdzający zdobytą wiedzę

Konferencja HAZEX to wydarzenie o charakterze szkoleniowym. Na potwierdzenie tego faktu otrzymasz imienny certyfikat zabezpieczony hologramem, w eleganckiej oprawie. Certyfikat potwierdzi zdobytą przez Ciebie wiedzę.

8. Spędzisz czas w przyjaznej, otwartej atmosferze

Dajemy Ci pewność, że dwa dni konferencji będą wypełnione serdeczną atmosferą. Każdy uśmiech zostanie odwzajemniony Dzięki spersonalizowanym identyfikatorom z imieniem i nazwiskiem, a także logo firmy łatwiej przełamiesz bariery komunikacyjne.

Dzięki spersonalizowanym identyfikatorom z imieniem i nazwiskiem, a także logo firmy łatwiej przełamiesz bariery komunikacyjne.

9. Odwiedzisz magiczne Miasto Kraków – przedłuż pobyt na weekend

Możliwość spędzenia weekendu w pięknym Królewskim Mieście Krakowie to z pewnością wartość dodana Konferencji HAZEX. Wydarzenie odbywa się w czwartek i piątek, dlaczego więc nie przedłużyć sobie weekendu i udać się na spacer po krakowskim Rynku, czy Kazimierzu?

10. Będziesz czuł się komfortowo

Nasza anonimowa ankieta wskazała, że 100% uczestników uznało, że organizacja konferencji była na wysokim lub bardzo wysokim poziomie. Cieszy nas to ogromnie, tym bardziej, że w jej przygotowanie wkładamy duże pokłady energii. Zarówno przed, jak i w trakcie konferencji jesteśmy do Twojej dyspozycji. Na 1. miejscu zawsze stawiamy komfort uczestników.

Na miejsce konferencji wybraliśmy taką lokalizację hotelu, która umożliwia łatwy dojazd autem lub podróż samolotem (bliska odległość do autostrady A4 oraz lotniska). Przejazd pociągiem także nie będzie stanowił problemu.

Pomimo, iż konferencja odbywa się w dwóch językach (polski i angielski) wszystkie prelekcje będą tłumaczone w czasie rzeczywistym. Nie musisz się obawiać, że coś Ci umknie.

Koszt uczestnictwa obejmuje udział we wszystkich wykładach oraz pokazach, przerwy kawowe, obiady oraz uroczystą kolację. Za naszym pośrednictwem możesz również zarezerwować nocleg w specjalnej cenie. Dzięki temu nie musisz się o nic martwić.

Rezerwacja miejsca w promocyjnej cenie

Już teraz możesz zarezerwować miejsce w niższej cenie – przygotowaliśmy dla Ciebie 25% rabat. Wystarczy, że do 28 lutego 2018 r. wypełnisz formularz zgłoszeniowy>>. Jeśli Twój udział w konferencji nie jest jeszcze pewny (np. termin konferencji jest jeszcze zbyt odległy), zaznacz opcję „Rezerwacja miejsca”. W ten sposób możesz mieć pewność, że zachowamy dla Ciebie miejsce. Najpóźniej 21 sierpnia skontaktujemy się z Tobą, aby potwierdzić Twój udział lub bezkosztowo anulować rezerwację.

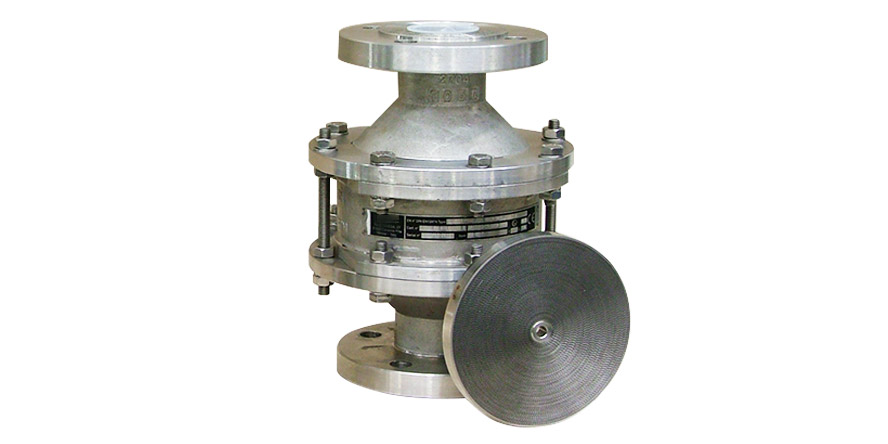

Jak ochronić zbiorniki rozpuszczalników przed przedostaniem się płomienia – dobór i dostawa urządzeń zabezpieczających

- Problem: obecność w procesach zachodzących na nowo wybudowanej instalacji formulacji nawozów substancji palnych, stwarzających zagrożenie wybuchem

- Rozwiązanie: zabezpieczenie zbiorników rozpuszczalników przed przedostaniem się płomienia poprzez zastosowanie przerywaczy płomienia i zaworów oddechowych

Jeden z największych producentów środków ochrony roślin w Europie zwrócił się do naszych inżynierów ds. bezpieczeństwa procesowego z prośbą o pomoc w doborze oraz dostawę zaworów oddechowych i rurowych dwukierunkowych przerywaczy płomienia. W jego zakładzie pracować będzie nowo wybudowana instalacja formulacji nawozów. W zachodzących w niej procesach substratami będą palne, toksyczne substancje, które stwarzają zagrożenie wybuchem. Takie zdarzenie, bez zastosowania odpowiednich zabezpieczeń, mogłoby doprowadzić do zniszczenia instalacji.

Dla Klienta kluczowym aspektem był termin realizacji dostaw pozwalający na zminimalizowanie opóźnień w uruchomieniu instalacji, co we współpracy z producentem udało się zrealizować w 100%.

W celu ochrony zbiorników rozpuszczalników przed przedostaniem się płomienia w przypadku zapłonu mieszaniny palnej z powietrzem zaproponowaliśmy rurowe dwukierunkowe przerywacze płomienia DN80 oraz nad- i podciśnieniowe zawory oddechowe – jako układ hermetyzujący instalację pozwalający uzyskać niemal zerową emisję i zanieczyszczenie środowiska.

Korpus oraz elementy wewnętrzne dostarczonych urządzeń są wykonane ze stali nierdzewnej. Przerywacze płomienia zostały zamontowane na wahadłach oparowych odprowadzających nadmiar oparów do instalacji odzysku.

Warto zaznaczyć, że są to urządzenia testowanie i certyfikowane według EN ISO 16852 oraz CE ATEX.

Przy aktywnym udziale inżynierów ds. bezpieczeństwa procesowego GRUPY WOLFF oraz we współpracy pomiędzy wykonawcą instalacji, użytkownikiem końcowym i producentem urządzeń, zrealizowaliśmy kompleksową dostawę niezbędnych urządzeń zabezpieczających zbiorniki rozpuszczalników nowo wybudowanej instalacji w ekspresowym tempie tj. 2 tygodnie od dnia złożenia zamówienia.

Detekcja gazu

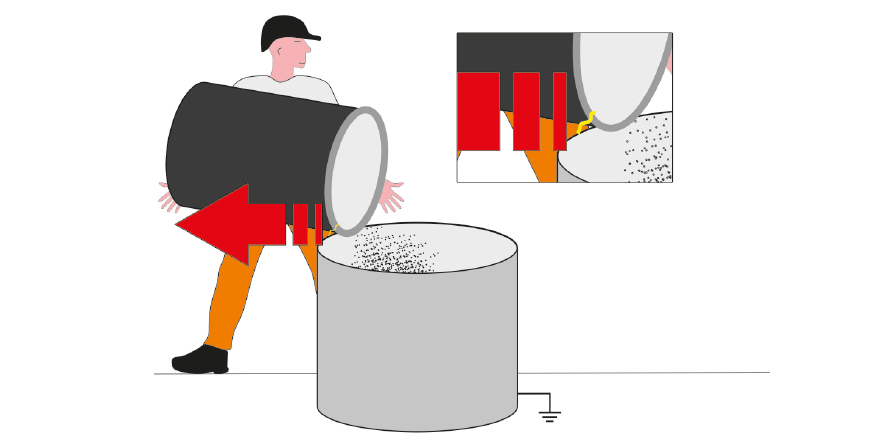

[Case study] Zapłon obłoku pyłu spowodowany elektrycznością statyczną

- Zapłon obłoku łatwopalnego pyłu, do którego doszło podczas operacji manualnego przesypywania proszku

- Analiza przyczyny wypadku spowodowanego elektrycznością statyczną

W przypadku, który został poddany analizie, zadaniem operatora procesu produkcyjnego było ręczne przesypanie około 18 kg proszku z beczki z tworzywa sztucznego (polietylenu) do metalowego zbiornika technologicznego. W beczce znajdował się palny proszek o minimalnej energii zapłonu MEZ wynoszącej 12 mJ. Na obwodzie górnej części beczki umieszczony był metalowy pierścień, który miał zabezpieczać beczkę przed uderzeniami podczas codziennego użytkowania w zakładzie.

Operator wsypywał proszek do zbiornika technologicznego, opierając przy tym beczkę na krawędzi zbiornika. Podczas zsuwania beczki z metalowego zbiornika, gdy proszek był już w całości przesypany, nastąpił zapłon obłoku pyłu, który utworzył się w górnej części zbiornika.

Postawiono tezę, że nagromadzenie ładunków elektrostatycznych na pierścieniu spowodowało uwolnienie z niego iskry elektrostatycznej, w momencie gdy znalazł się on w bezpośredniej bliskości zbiornika podczas zsuwania beczki. Należy zaznaczyć, że metalowy zbiornik był uziemiony poprzez stałe podłączenie do instalacji zakładu.

Aby sprawdzić, czy postawiona teza jest właściwa, przeprowadzono eksperyment w celu ustalenia, jak duży ładunek elektrostatyczny mógł zostać wytworzony przez ruch proszku. Taki sam produkt i w takiej samej ilości tj. 18 kg, przesypano z podobnej beczki do klatki Faradaya, w której dokonano pomiaru ładunku elektrostatycznego.

Na klatce Faradaya, do której wsypano proszek, zmierzono ładunek elektryczny o wartości 3,6 µC. W tym przypadku doszło do tzw. elektryzacji kontaktowo-tarciowej poprzez styk materiału sypkiego i beczki z tworzywa sztucznego podczas przesuwania się proszku wewnątrz jej powierzchni. Wynik pomiaru natężenia pola elektrycznego, wykonanego za pomocą miernika, wyniósł 500 KV/m. Został on zarejestrowany na odizolowanej części beczki, która mogła mieć wpływ na elektryzację metalowego pierścienia poprzez indukcję.

Biorąc pod uwagę wysoki stopień wytwarzania się ładunku kontaktowego, powstałego wskutek tarcia, ilość ładunków elektrostatycznych na pierścieniu (które mogłyby powstać w wyniku elektryzacji przez indukcję) byłaby ograniczona przez jego powierzchnię. W tym przypadku powierzchnia pierścienia w przybliżeniu wynosiła 0,0641 m2.

Jeśli łączna ilość ładunków elektrostatycznych (3,6 µC) wytworzona przez ruch proszku zostałaby wywołana indukcyjnie na pierścieniu, spowodowałaby ona przekroczenie maksymalnej gęstości powierzchniowej ładunku, jaką dowolna powierzchnia może utrzymać w powietrzu. Maksymalna gęstość powierzchniowa ładunku w powietrzu jest odpowiednikiem 27 µC/m2. Całkowita gęstość powierzchniowa ładunku pierścienia w tym przypadku teoretycznie wyniosłaby 56 µC/m2 (1).

Można przyjąć, że maksymalna gęstość ładunku, czyli łączny możliwy ładunek przypadający na powierzchnię pierścienia, została osiągnięta dzięki prostej i szybkiej czynności przesypania proszku z beczki do zbiornika. W tym badaniu pojemność elektryczną pierścienia oszacowano na 71 pF. Znając te wartości, możliwe było oszacowanie wartości potencjalnej energii wyładowania iskry. Przekształcając wzór 1, obliczono maksymalny ładunek na pierścieniu, który wyniósł prawie 1,7 µC (2). Z dalszych obliczeń wynika, że napięcie elektrostatyczne pierścienia wyniosłoby w granicach 24 000 V (3).